- آریا بسپار زاگرس تولید و فروش مواد اولیه سیستم های اپوکسی، پلی یورتان، هاردنر و شتاب دهنده های پلیمری

- 02186094982

- 09124060752

- info@ariabaspar.com

فرمولاسیون چسب های اپوکسی

افزودنی شتاب دهنده Dabco T-12

سپتامبر 21, 2019

چسب های اپوکسی (قسمت سوم)

اکتبر 2, 2019فرمولاسیون چسب های اپوکسی

چسب های اپوکسی epoxy adhesive دارای کاربردهای بسیاری در صنایع مختلف می باشد

گستره وسیعی از انتخاب برای فرمولاسیون چسبهای اپوکسی وجود دارد که شرایط زیر در آنها تاثیر گذار است:

- موادی که قرار است به هم چسبانده شود: انرژی سطحی چسب و زمینه، آماده سازی سطح، استفاده نهایی

- . فرایند اتصال و چسباندن: اندازه فاصله ای که چسب در آن قرار میگیرد، ویسکوزیته فرمولاسیون، off-gassing و اشتعال پذیری و … در طول فرایند پخت، pot life،

- ملاحظات زیستی: دماها که توسط دمای انتقال شیشه ای و تخریب حرارتی چسب محدود شده است، تاثیر اب بر روی چسب و سطح، تخریب شیمیایی توسط یو وی، عوامل شیمیایی و … .

موارد کاربرد:

اتومبیل سازی: پوشش روی چرخ، اتصالهای چراغهای اتومبیل، آینه ها و قطعات تزیینی. همچنین در بسیاری از موارد برای قسمتهای زیر کاپوت استفاده میشود. به طور کلی این چسبها بیشترین و بهترین کابرد و عملکرد را در اتومبیل سازی پیدا کرده اند. به دلیل خواص ویسکوالاستیکشان بهبود در زمینه صدا در ماشین، لرزشهای ماشین و ناهنجاریها را ایجاد کرده اند.

فواید و مزایا و دلیل توسعه چسبهای اپوکسی در اتومبیل سازی : گسترش قطعات غیر فلزی در ماشین، استفاده ترکیب از فلز و کامپوزیت در قسمتهای تزیینی، تاکید بر استفاده از مواد چند منظوره جهت کاهش قیمت و افزایش تولید، کاهش وزن و اسیب در تصادف، بهبود فتیگ و طول عمر اتصالات، آسان تر شدن تنوع در ظاهر تولیدات.

کاربردهای الکتریکی و الکترونیکی: در این کاربرد چسب اپوکسی باید چند نقش را ایفا کند. از اتصال میکروقطعات بر روی برد الکترونیکی تا اتصال یک کویل در ترانسفورماتور از این چسب استفاده میشود. اعتماد پذیر بودن مهمترین ویژگی در این کاربرد است چون یک شکست اتصال منجر به اختلال در کل سیستم میشود. در موارد زیر استفاده از چسبهای اپوکسی در این کاربرد مطرح است: زمانی که نیاز به کاهش قیمت است، چسب نقش دیگری هم داشته باشد. ایجاد اتصال سریع مورد نیاز باشد، چسبها تنها راه ممکن برای اتصال باشند مثل اتصال میکروقطعات بر روی برد. در این کابرد معمولا خواص دی الکتریک از آنها نیز انتظار میرود. خواص انتقال حرارتی و مقاومت به عوامل خارجی مثل عوامل شیمیایی و … نیز داشته باشند.

کاربردهای ساخت و ساز: در ساخت و تعمیر جاده ها و پل ها برای اتصال و چسباندن سیمان و بتون به کار میرود. ویژگی مهم چسبهای بر پایه اپوکسی مورد استفاده نداشتن حلال و در نتیجه شکنندگی کم است. البته در فرمولاسیونهای اولیه آنها خیلی شکننده بودند اما با اضافه کردن انعطاف دهنده هایی همچون پلی سولفیدها انعطاف پذیری لازم برای بسیاری از کابردهای را بدست آوردند. آنها سریع پخت میشوند و خواص فیزیکی آنها در طول زمان به طور عمده تغییر نمیکند.

مشکل دیگر آنها گرماده بودن زیاد چسبهای دو جزئی که در دمای اتاق پخت میشوند است. برای رفع این مشل که میتواند بسیار خطرناک و مشکل ساز باشد، از مخلوط کردن بچ های کوچک و یا اختلاط با سیستم پیوسته استفاده میشود.

“اتصال ریلهای قطار به سیمان پل. آجر و آسفالت، اما زمینه غالب زمینه های بتنی است.

Cured concrete to cured concrete

Cured concrete to other materials

New concrete to cured concrete

New concrete to other materials

در اعمال بتن بر روی بتن قدیمی بسیار کاربرد دارند اما گران هستند و همچنین سطح بتن قدیمی باید تمیز شود.

پزشکی و کاربردهای فضایی از دیگر زمینه های کابرد اپوکسی ها هستند.

فرموله کردن چسبهای اپوکسی:

گسترده شدن زمینه ها که میخواهند چسبانده شوند با سطوح انرژی مختلف، تا چسب مورد تست و آزمایش و بررسی قرار میگیرد و تایید میشود نیاز تغییر میکند. زمینه ها که چسب اعمال میشود دارای فیلرها و افزودنیهایی است که با چسبها سازگار نیست. نگرانیهای زیست محیطی به تازگی بسیار مطرح است مانند حذف حلالها و یا حذف نرم کننده ای مانند VOC، برخی کاتالیستها و … .

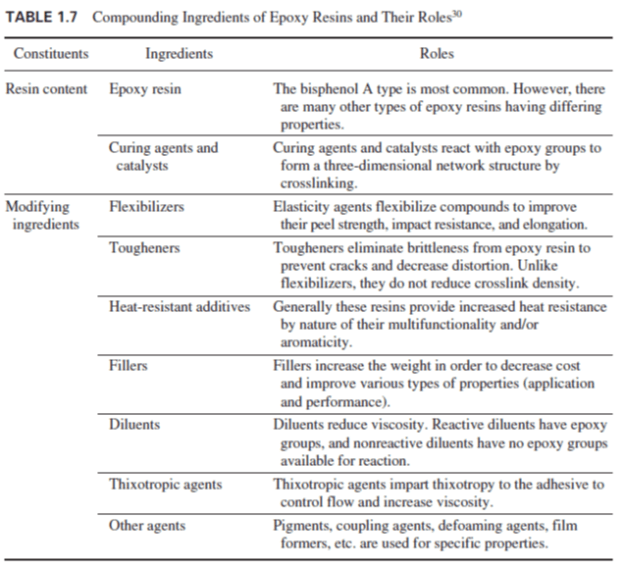

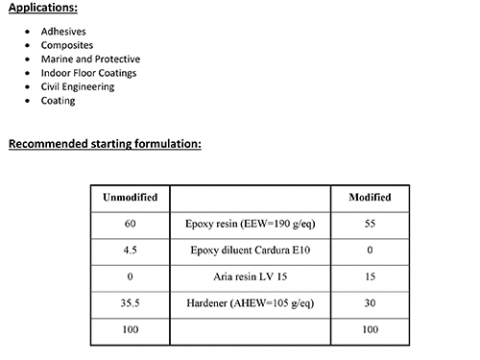

اجزای فرمول به طور کلی :

مقدار عامل پخت استفاده شده بسیار وابسته به نوع واکنش شمیایی است که قرار است انجام شود و خواصی که در نهایت انتظار داریم . برای مثال، استفاده از 10 درصد وزنی اضافه پلی امید به عنوان عامل پخت منجر به مقاومت بهتر در برابر پوسته شدن و چقرمگی بیشتر اما مقاومت به دما و عوامل محیطی کمتر به دلیل انعطاف پذیری مولکول پلی امید میشود. 10 درصد وزنی کمتر از آن استحکام برشی خیلی بالاتر و مقاومت به دمای بالاتر ولی افزایش لایه لایه شدن و پوسته شدن را نشان میدهد.

مقدار کالتالیست بسیار باید دقیق باشد و اگر خوب واکنش کراسلینک انجام نشود خواص به دست نمی اید.

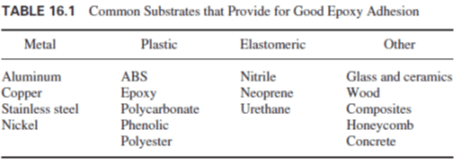

استفاده از چسبهای اپوکسی بر زمینه های مختلف

چسبهای اپوکسی بر اکثر زمینه ها قابل اعمال هستند جز بر زمینه هایی که انرزی سطحی آنها خیلیییی پایین باشد مانند پلی الفینها و سیلیکونها. البته در این موارد هم با اصلاح این سطوح میتوان از چسب اپوکسی استفاده کرد.

در میان دیگر زمینه ها نیز برخی بسیار بهتر با اپوکسی چسبانده میشوند که از این قبیل هستند:

برای انتخاب فرمولاسیون درست خواص سطحی زمینه و همچنین خواص خود ماده زمینه باید در نظر گرفته شود. همچنین آماده سازی سطوح نیز خود متفاوت است (Appendix F) . همچنین در این چپتر علاوه بر اتصال یک ماده به ماده از جنس خودش، اتصال بین دو ماده از جنس مختلف مانند استیل به پلاستیک را نیز بررسی میکند.

با توجه به زمانی که از اختلاط میگذرد، چسبها میتوانند از دقیقه گرفته تا چندروز به استحکام بیشتر دست پیدا کنند. معمولا در چسبهای رایج برای رسیدن به نهایت استحکام از چند ساعت تا 5 الی 7 روز برای رسیدن به استحکام نهایی زمان لازم است.

بیشتر چسبهای این دسته از پلی آمیدها و آمیدو آمین ها poly amide and poly amine به عنوان عامل پخت استفاده میکنند. حتی ساده ترین این سیستمها که شامل قسمت مساوی از رزین اپوکسی مایع و عامل پخت پلی امید باشد، استحکام پیوند خوب و طول مدت مناسب را فراهم میکند. با این حال عامل پختهای دیگر نیز بسته به کاربرد مورد انتظار به کار گرفته میشود: آمینهای الیفاتیک cycloaliphatic amine کراسلینک مانند تری اتانول تترا آمین DETA و تری اتیلن تترا امین TETA، امین های کاتالیستی مانند DMP-30, ZYCO B50، عاملهای پخت سولفور مانند مرکپتانها

این نوع از چسبها برای قطعات بزرگ مناسب تر است زیرا در این روش اعمال حرارت و انرزی وجود ندارد و برای قطعات بزرگ مصرف انرژی بالا میرود و این روش استفاده از هیتر و کوره و غیره را حذف میکند و این درحالی است که زمان لازم برای چسبیدن هم زیاد نیست.

اگر قطعه با اندازه بزرگ و یا مقدار زیاد از چسب میخواهد اعمال شود، باید pot life طولانی باشد. اما تجهیزات مخلوط کردن و پخش کردن اتوماتیک میتواند به فرایند سرعت ببخشد و potlife مورد نیاز را کم کند.

تفاوت دیگر چسبهای اپوکسی دو جزئی و یک جزئی در shelf life انهاست. هر یک از اجزای چسب های دوجزئی میتوانند به طور جداگانه 6 ماه تا 1 سال نگهداری شوند اما این زمان برای یک جزئی ها 3 تا 6 ماه است.

چسبهای اپوکسی دو جزئی انعطاف پذیرتر هستند. بنابراین برای سیستمهای انعطاف پذیر تر مانند ترموپلاستیکها و یا سیستمهایی که در طول زمان تغییر اندازه میدهند مناسبتر هستند و در دماهای کمتر عملکرد بهتر دارند و مقاومت به شوک حرارتی در آنها بهتر است . سیستم پخت آنها بهینه تر است و خواص نهایی ببیشتر از یک جزئی ها به عامل پخت وابسته است. همه اینها به دلیل کراسلینک کمتر در این هاست. این سیستمها در دماهای حدود 80 تا120 یک افت شدید در استحکام برشی کششی پیدا میکنند . اینکه این دما دقیقا چند باشد به نوع عامل پخت ، افزودنیها و به طور کلی فرمولاسیون برمیگردد.

4 Comments

cialis tablets for sale

disulfiram 500 mg tablets

cheapest cialis

buy online cialis